Low-E-Glas enthält mehrere Oberflächenbeschichtungen aus Metall oder anderen Verbundstoffen, die eine hohe Durchlässigkeit für sichtbares Licht und hohe Reflexion für mittlere und lange IR-Wellen aufweisen.

Neben der günstigen Lichtdurchlässigkeit bestehen die Vorteile im Vergleich zu herkömmlich beschichteten Gläsern in einer ausgezeichneten Wärmedämmung. Es kann zudem auf ästhetische Anforderungen an das Glas eingegangen werden (z.B. Verspiegelung).

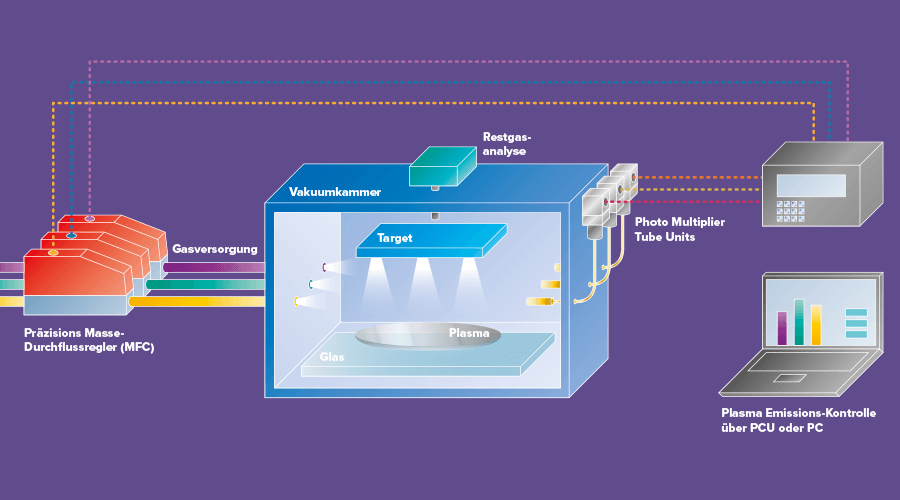

Bei der Herstellung von Low-E Glas ist die Magnetron-Sputtering Glasbeschichtungstechnologie weitverbreitet. Bei diesem Prozess wird der Gasfluss (Inertgas Ar oder reaktive Gase O2 und N2) mit einem Massedurchflussregler (MFC) in höchster Qualität geregelt.

In einer Vakuumumgebung wird durch Anlegen einer Hochspannung und Zuführen von Argon ein Plasma erzeugt. Die positiv geladenen Argon-Ionen werden durch das elektrisch-magnetische Feld mit hoher Geschwindigkeit auf das negativ geladene Magnetron-Target (Kathode) geschleudert. Durch die Kollision wird das Zielmaterial auf der Kathode zerstäubt und das dadurch freigesetzte Beschichtungsmaterial bewegt sich in der Vakuumkammer in Richtung des gegenüberliegenden Substrats (z.B. Glasscheibe). Dort setzt es sich als Dünnschichtfilm nieder.

Das Ziel bei diesem Verfahren sind einheitliche und konsistente Filmschichten was eine äusserst exakte und präzise Gasdosierung erfordert.

Der Gasfluss muss beim Beschichtungsprozess auf einem sehr stabilen Niveau gehalten werden, um eine ungleiche Beschichtung und Flecken sowie einen negativen Einfluss auf die allgemeine Energie der Partikel in der Beschichtung zu vermeiden: Dies wäre für eine reaktive Ablagerung ungünstig. Ein komplexes Gasverteilungssystem erfordert zahlreiche Prozessgasabzweigungen. Die Installation und Inbetriebnahme von Einzelkanal-Gaskreisen sind mühselig und mit viel Arbeit verbunden, zumal ein solches System normalerweise die Effizienz verringert und Leckstellen generiert. Zudem können menschliche Fehler bei der Handhabung den Vorgang ebenfalls beeinträchtigen (falscher Anschluss von Gasmisch- und Anschlusskreisen).

Die MEMS-Technologie der Massedurchflussregler bietet schnelle Reaktionszeiten von 350 ms. Die Plug-&-Play-Funktionalität ohne Aufwärmphasen verbessert die Anwenderproduktivität.

Vögtlin Massedurchflussregler gleichen Änderungen der Umgebungs- oder der Gastemperatur durch die automatische Temperaturkompensation aus. Dies verbessert die Wiederholgenauigkeit erheblich. Die MEMS-Technologie gewährleistet langfristige Stabilität ohne Abweichungen unter der Voraussetzung einer sauberen und trockenen Gasversorung.

Zur Befestigung eines Massedurchflussreglers ist nur eine einzige Schraube erforderlich, was eine schnelle und präzise Montage ermöglicht. Ein integriertes Ventilleistendesign und eine Rohrkonstruktion zur präzisen internen Mischung und Verteilung tragen dazu bei, operative Schwachstellen zu vermeiden und den Benutzerkomfort zu erhöhen.

Weitere Vorteile bestehen in der Einsparung von Verbrauchsmaterialien für die Verrohrung der Gasquelle, weniger Leckstellen und geringer Zeitaufwand bei der Installation im Feld, sowie einfache und präzise Realisierung von komplizierten Gasmisch- und Verteilprozessen. Die Geräte können auf verschiedene Gase und Parameter hin kalibriert werden, was den Ersatzteilbestand erheblich verringert und deutlich Kosten einspart.

Folgen Sie uns:

Vögtlin Instruments GmbH

gas flow technology

St. Jakob-Strasse 84

4132 Muttenz, Schweiz

Vögtlin Instruments GmbH

ist ein Unternehmen von TASi Measurement

©2024 Vögtlin Instruments GmbH Schweiz · Alle Rechte vorbehalten.